|

йҡҸзқҖй«ҳжҖ§иғҪи®Ўз®—гҖҒй«ҳеҠҹзҺҮз”өеӯҗеҷЁд»¶е’Ңе…Ҳиҝӣе°ҒиЈ…жҠҖжңҜзҡ„еҝ«йҖҹеҸ‘еұ•пјҢиҠҜзүҮж•Јзғӯе·ІжҲҗдёәеҲ¶зәҰзі»з»ҹжҖ§иғҪдёҺеҸҜйқ жҖ§зҡ„关键瓶йўҲгҖӮйҮ‘еҲҡзҹіеӣ е…¶жһҒй«ҳзҡ„зғӯеҜјзҺҮе’ҢдјҳејӮзҡ„д»Ӣз”өејәеәҰпјҢиў«и®ӨдёәжҳҜдёӢдёҖд»ЈйӣҶжҲҗз”өи·Ҝе’Ңе°ҒиЈ…йўҶеҹҹжһҒе…·жҪңеҠӣзҡ„ж•Јзғӯжқҗж–ҷгҖӮ

еңЁеҗҺз«Ҝе·ҘиүәпјҲBEOLпјүеҲ¶йҖ дёӯпјҢжқҗж–ҷжІүз§Ҝжё©еәҰйҖҡеёёйңҖиҰҒжҺ§еҲ¶еңЁ 450 В°C еҸҠд»ҘдёӢпјҢд»ҘйҒҝе…ҚеҜ№ж—ўжңүйҮ‘еұһдә’иҝһз»“жһ„е’ҢеҷЁд»¶жҖ§иғҪйҖ жҲҗжҚҹдјӨгҖӮ然иҖҢпјҢеңЁеҰӮжӯӨдҪҺзҡ„жё©еәҰжқЎд»¶дёӢеҲ¶еӨҮе…је…·иҝһз»ӯжҖ§гҖҒдҪҺзјәйҷ·еҜҶеәҰдёҺй«ҳзғӯеҜјзҺҮзҡ„йҮ‘еҲҡзҹіи–„иҶңпјҢдёҖзӣҙжҳҜдә§дёҡе’ҢеӯҰжңҜз•Ңйқўдёҙзҡ„йҡҫйўҳгҖӮ

иҝ‘ж—ҘпјҢеӣҪз«ӢжҲҗеҠҹеӨ§еӯҰеҫ®з”өеӯҗз ”з©¶жүҖзҡ„жӣҫж°ёеҚҺж•ҷжҺҲеӣўйҳҹдёҺеҸ°з§Ҝз”өзӯүзҡ„з ”з©¶дәәе‘ҳеҗҲдҪңпјҢжҸҗеҮәдәҶдёҖз§ҚйҖӮз”ЁдәҺдҪҺжё©пјҲ450 в„ғпјүзҡ„еҫ®жіўзӯүзҰ»еӯҗдҪ“еҢ–еӯҰж°”зӣёжІүз§ҜпјҲMPCVDпјүйҮ‘еҲҡзҹіи–„иҶңеҲ¶еӨҮжҠҖжңҜпјҢе…¶зғӯеҜјзҺҮеҸҜиҫҫеҲ°300 W/mВ·Kд»ҘдёҠгҖӮиҜҘз ”з©¶жҲҗжһңйўҳдёә вҖңMPCVD diamond thin films as heat spreaders for back end of the line (BEOL) silicon chip fabricationвҖқпјҢ并已еҸ‘иЎЁдәҺгҖҠDiamond & Related MaterialsгҖӢгҖӮ

й’ҲеҜ№дҪҺжё©жқЎд»¶дёӢйҮ‘еҲҡзҹіи–„иҶңеҲ¶еӨҮдёӯжҷ¶зІ’е°әеҜёе°ҸгҖҒжҷ¶з•ҢеҜҶйӣҶеҜјиҮҙзғӯеҜјзҺҮдёӢйҷҚзҡ„й—®йўҳпјҢз ”з©¶еӣўйҳҹйҖҡиҝҮеј•е…ҘеқҮеҢҖеҲҶеёғзҡ„3 nmйҮ‘еҲҡзҹіжҷ¶з§ҚпјҢеңЁзЎ…иЎ¬еә•дёҠжҲҗеҠҹжһ„е»әдәҶиҝһз»ӯдё”иҮҙеҜҶзҡ„йҮ‘еҲҡзҹіи–„иҶңгҖӮе®һйӘҢиЎЁжҳҺпјҢйҖӮйҮҸзҡ„зҹіеўЁжөҶж·»еҠ иғҪеӨҹдҝғиҝӣйҮ‘еҲҡзҹіз§Қеӯҗжҷ¶зІ’зҡ„з”ҹй•ҝпјҢ并йҳІжӯўз§ҚеӯҗеңЁзӯүзҰ»еӯҗдҪ“дёӯиў«еҲ»иҡҖпјҢд»ҺиҖҢжҸҗй«ҳдәҶи–„иҶңзҡ„иҙЁйҮҸе’ҢзғӯеҜјзҺҮгҖӮ

еңЁе·ҘиүәдјҳеҢ–ж–№йқўпјҢз ”з©¶еӣўйҳҹйҖҡиҝҮжҺ§еҲ¶зҹіеўЁжөҶзҡ„ж·»еҠ йҮҸпјҢи°ғиҠӮдәҶйҮ‘еҲҡзҹіи–„иҶңзҡ„еҺҡеәҰе’Ңжҷ¶зІ’е°әеҜёгҖӮе®һйӘҢз»“жһңжҳҫзӨәпјҢеңЁеҲқжӯҘз”ҹй•ҝйҳ¶ж®өеҠ е…Ҙе°‘йҮҸзҹіеўЁжөҶпјҢеҸҜд»Ҙжҳҫи‘—жҸҗеҚҮйҮ‘еҲҡзҹіжҷ¶зІ’зҡ„еҝ«йҖҹз”ҹй•ҝпјҢдҪҝеҫ—и–„иҶңиҫҫеҲ°50вҖ“100 nmзҡ„еқҮеҢҖеҺҡеәҰпјҢ并дҝқжҢҒиҫғй«ҳзҡ„зғӯеҜјзҺҮпјҲзәҰ300 W/mВ·KпјүгҖӮйҡҸзқҖз”ҹй•ҝж—¶й—ҙзҡ„延й•ҝпјҢйҮ‘еҲҡзҹіи–„иҶңзҡ„жҷ¶зІ’е°әеҜёиҝӣдёҖжӯҘеўһеӨ§пјҢзғӯеҜјзҺҮд№ҹйҡҸд№ӢжҸҗеҚҮгҖӮ

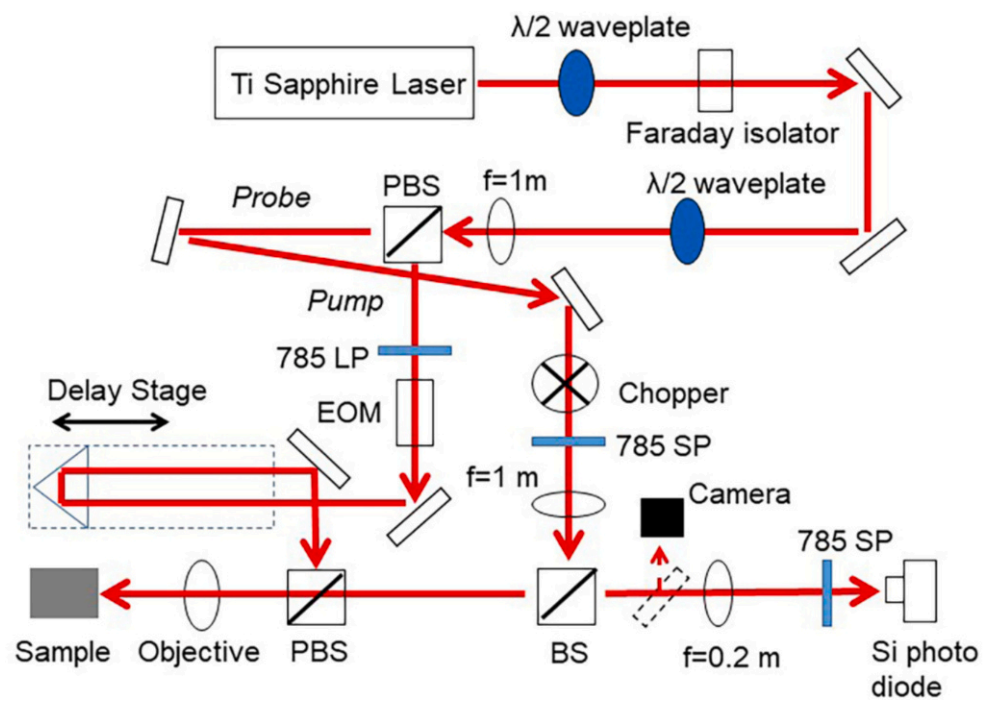

зғӯжҖ§иғҪжөӢиҜ•йҮҮз”ЁдәҶж—¶й—ҙеҹҹзғӯеҸҚе°„пјҲTDTRпјүж–№жі•пјҢз»“жһңжҳҫзӨәпјҢйҮ‘еҲҡзҹіи–„иҶңзҡ„зғӯеҜјзҺҮйҡҸзқҖжҷ¶зІ’е°әеҜёзҡ„еўһеӨ§иҖҢжҸҗй«ҳпјҢжңҖз»ҲиҫҫеҲ°200вҖ“300 nmзҡ„еҺҡеәҰпјҢдё”зғӯеҜјзҺҮеҸҜз»ҙжҢҒеңЁ300 W/mВ·Kе·ҰеҸігҖӮдёҺдј з»ҹдҪҺжё©йҮ‘еҲҡзҹіи–„иҶңзӣёжҜ”пјҢз ”з©¶еӣўйҳҹзҡ„жҠҖжңҜеңЁдҪҺжё©дёӢжҲҗеҠҹжҸҗеҚҮдәҶи–„иҶңзҡ„зғӯеҜјиғҪеҠӣгҖӮ

иҜҘжҠҖжңҜдёҚд»…ж»Ўи¶ідәҶBEOLе·Ҙиүәзҡ„дҪҺжё©иҰҒжұӮпјҢиҖҢдё”жҸҗдҫӣдәҶдёҖз§Қй«ҳж•Ҳзҡ„йҮ‘еҲҡзҹіи–„иҶңеҲ¶еӨҮж–№жЎҲпјҢе…·жңүе№ҝйҳ”зҡ„еә”з”ЁеүҚжҷҜгҖӮеҜ№дәҺй«ҳжҖ§иғҪи®Ўз®—гҖҒ3DйӣҶжҲҗз”өи·ҜеҸҠй«ҳеҠҹзҺҮеҚҠеҜјдҪ“еҷЁд»¶зҡ„зғӯз®ЎзҗҶпјҢйҮ‘еҲҡзҹіи–„иҶңдҪңдёәзҗҶжғізҡ„ж•Јзғӯжқҗж–ҷпјҢе°ҶдёәжңӘжқҘзҡ„еҚҠеҜјдҪ“дә§дёҡжҸҗдҫӣејәжңүеҠӣзҡ„жҠҖжңҜж”ҜжҢҒгҖӮ

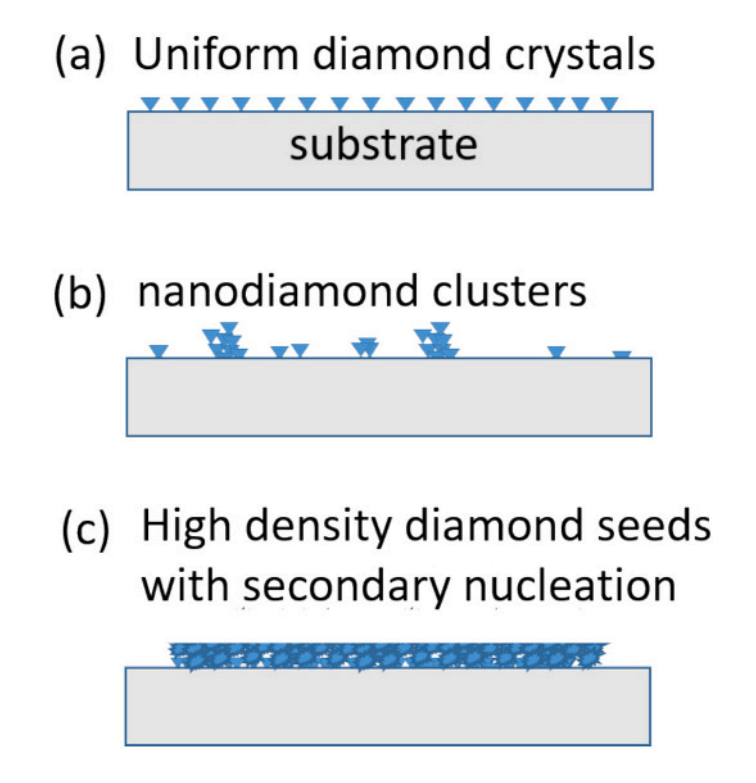

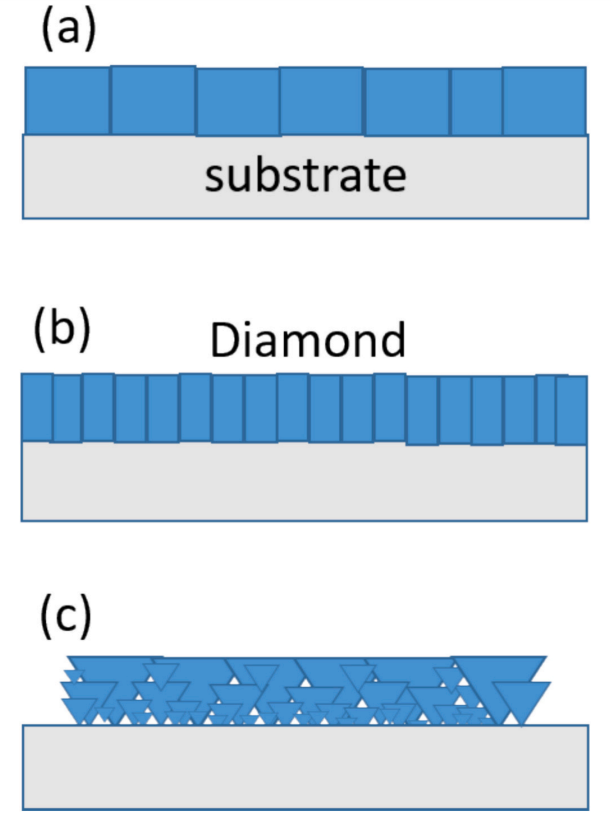

еӣҫж–ҮеҜјиҜ» еӣҫ1. зӨәж„Ҹеӣҫеұ•зӨәдёүз§ҚдёҚеҗҢзҡ„йҮ‘еҲҡзҹіжҷ¶ж ёпјҡпјҲaпјүе°әеҜёзӣёеҗҢгҖҒеқҮеҢҖдё”иҮҙеҜҶзҡ„йҮ‘еҲҡзҹіжҷ¶дҪ“пјӣпјҲbпјүдҪҺеҜҶеәҰгҖҒдёҚеҗҢе°әеҜёзҡ„йҮ‘еҲҡзҹіжҷ¶ж ёз°ҮпјӣпјҲcпјүе…·жңүй«ҳеҜҶеәҰзјәйҷ·зҡ„йҮ‘еҲҡзҹіжҷ¶ж ёпјҢиҜҘзјәйҷ·еҸҜиҜұеҜјдәҢж¬ЎжҲҗж ёгҖӮ еӣҫ2. з”ұдёҚеҗҢе°әеҜёе’ҢеҪўзҠ¶зҡ„й’»зҹіжҷ¶зІ’жһ„жҲҗзҡ„еӨҡжҷ¶йҮ‘еҲҡзҹіи–„иҶңпјҡпјҲaпјүеӨ§еһӢз«Ӣж–№й’»зҹіжҷ¶зІ’з»„иЈ…еҪўжҲҗзҡ„й’»зҹіи–„иҶңпјӣпјҲbпјүжҹұзҠ¶й’»зҹіжҷ¶зІ’пјҢе…¶еһӮзӣҙдәҺеҹәжқҝиЎЁйқўзҡ„й•ҝеәҰеӨ§дәҺеҚ•дёӘй’»зҹіжҷ¶зІ’зҡ„жЁӘеҗ‘зӣҙеҫ„пјӣпјҲcпјүеҖ’йҮ‘еӯ—еЎ”еҪўй’»зҹіжҷ¶зІ’пјҢжҷ¶зІ’й—ҙеЎ«е……з”ұиҫғе°Ҹй’»зҹіжҷ¶зІ’жһ„жҲҗзҡ„еЎ«е……зү©гҖӮ еӣҫ3. жң¬з ”究用дәҺжөӢйҮҸйҮ‘еҲҡзҹіи–„иҶңзғӯеҜјзҺҮзҡ„TDTRзі»з»ҹзӨәж„ҸеӣҫгҖӮ

жң¬ж–ҮжқҘжәҗпјҡзЈЁж–ҷзЈЁе…· |

еҠ е…ҘзӨҫзҫӨ

еҠ е…ҘзӨҫзҫӨ

е®ҳж–№еҫ®дҝЎ

е®ҳж–№еҫ®дҝЎ

иҜ·еҸ‘иЎЁиҜ„и®ә